Pequenos detalhes fazem toda a diferença no motor, ainda mais quando se fala no reparo das peças móveis internas. Um décimo de milímetro a mais ou a menos é o suficiente para causar problemas, por exemplo, na regulagem da folga de abertura das válvulas de admissão e escape, que é uma operação básica para o bom funcionamento do conjunto. O instrutor de treinamento da Mahle, José Carlos Lopes Aires, afirma que a regulagem das folgas de válvulas é extremamente importante para manter as características de projeto do motor. “A regulagem ajuda a preservar a qualidade da vedação entre a pista das válvulas e seus assentos, além de evitar alterações no enquadramento de comando de válvulas”, diz José Carlos.

A folga correta permite que a válvula cumpra de forma precisa seus parâmetros de funcionamento: no caso, o tempo total de abertura (definido pelo momento de abertura e o momento de fechamento) e o quanto a válvula abre (também chamado de “lift”), como aponta professor da faculdade de engenharia mecânica da FMU, Fernando Landulfo. “Esses fatores influenciam diretamente o rendimento volumétrico do motor, ou seja, a relação entre o volume de mistura efetivamente admitida e o volume gerado pelo deslocamento do pistão, assim como, a quantidade de calor trocada entre a válvula e o cabeçote”, comenta Landulfo.

As folgas são determinadas durante a fase de desenvolvimento do motor, de maneira a assegurar que, no momento de fechamento, se garanta que realmente haja estanqueidade entre o assento da válvula e a pista da válvula, detalha José Carlos, da Mahle. “Caso contrário, haverá vazamento de gases, por exemplo, que podem levar à deterioração prematura desses elementos”, diz.

Caso as válvulas estejam com uma folga muito pequena, José Carlos explica que as pistas e os próprios assentos vão se deteriorar, saindo das características de projeto. Já se houver uma folga muito grande, o enquadramento de comando também será alterado: “as válvulas vão iniciar a abertura em um tempo muito tardio e isso atrapalha o rendimento volumétrico do motor, ou seja, altera o escoamento de gases de escape e a admissão da mistura ar/combustível”, descreve o especialista da Mahle.

Existe um sintoma clássico de desajuste das válvulas: o ruído acentuado vindo do cabeçote do motor. Outros problemas podem denunciar a falta de regulagem, principalmente, perda de rendimento, aumento de consumo e superaquecimento, tanto para motores diesel quanto para Ciclo Otto. Só que esses indícios não estão ligados apenas às válvulas – diversos defeitos podem causá-los, independentemente das folgas ou não.

Para comprovar se o problema tem origem em um mau assentamento entre válvula e sede, o especialista da Mahle conta que existem aparelhos apropriados para analisar o possível vazamento de gases, através da utilização de ar comprimido ou nitrogênio, capazes de diagnosticar o assentamento dos componentes. “Se o mecânico suspeitar que as válvulas estão com algum problema, deve fazer uma verificação de estanqueidade com equipamentos disponíveis no mercado. E se houver ruído, não tem o que pestanejar: tem que avaliar as válvulas imediatamente”, afirma José Carlos.

Grande parte dos motores produzidos atualmente de Ciclo Otto (e de Ciclo Diesel para utilitários leves) possui tuchos hidráulicos e não precisam de ajuste periódico. Entretanto, da mesma forma que existem muitos motores “antigos” com tuchos hidráulicos, ainda é considerável o volume de motores fabricados atualmente sem esse recurso. Por isso, a medição da folga não é exclusividade de carros fora de linha.

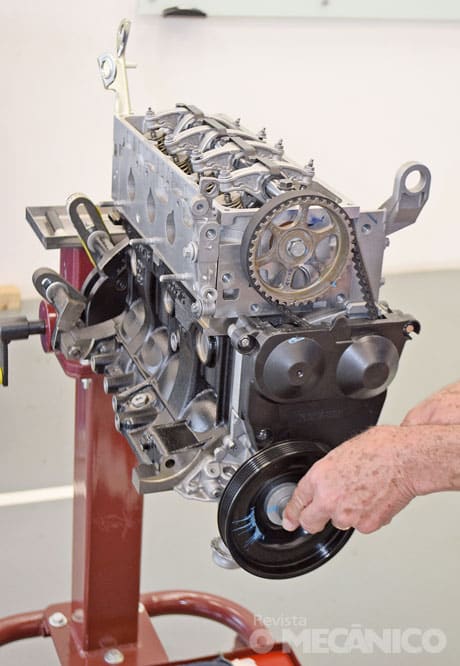

É o caso do motor Renault K7M (1.6 8V), que foi o escolhido pela Mahle para esta reportagem. O propulsor equipa milhares de unidades que estão nas ruas dos modelos Sandero, Logan e Kangoo. Chamado comercialmente de “Hi-Torque” até o início de 2015, o K7M foi reformulado para oferecer mais potência nas versões mais recentes dos modelos citados. Essa nova versão se chama “Hi-Power” e continua equipando veículos da marca francesa no mercado brasileiro.

A medição e o ajuste de folga são parecidos para motores Ciclo Otto ou Diesel, podendo variar em algumas condições de acordo com o número de cilindros e tipo de acionamento do motor. “Algumas montadoras tem folgas para motor frio e outras para quente”, ressalta Fernando Landulfo.

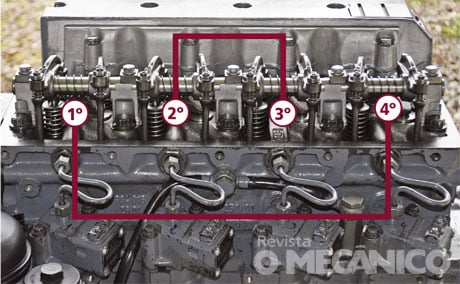

Para demonstração do ajuste, além do Renault K7M, também utilizamos o conjunto Mercedes-Benz OM 904 LA, de quatro cilindros e 4.250 cm³, que equipa diversos veículos da linha de caminhões da fabricante alemã: 712C, 914C, OF 1417, LO 1417 e o 1215C.

Existem duas formas de se fazer a regulagem: com as válvulas em balanço ou em plena abertura. A seguir, José Carlos, da Mahle, demonstra ambos os métodos em ambiente de treinamento no Centro de Desenvolvimento da empresa em Jundiaí/SP.

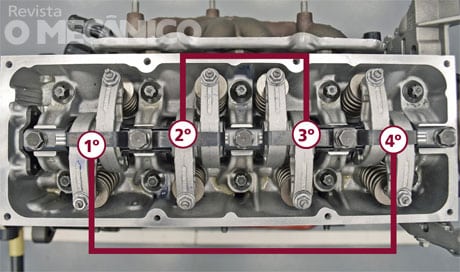

1) Neste método, as válvulas de um determinado cilindro devem ser reguladas em seu tempo de ignição. Para tal, o cilindro gêmeo correspondente em balanço entre os tempos de exaustão e admissão. Para identificar esse ponto, é necessário dispor da sequência de ignição dos cilindros, que, neste caso, é de 1-3-4-2, com o 1º cilindro do lado do volante. Os pares gêmeos são 1-4 e 3-2. Portanto:

Regulagem do 1º cilindro: 4º em balanço

Regulagem do 2º cilindro: 3º em balanço

Regulagem do 3º cilindro: 2º em balanço

Regulagem do 4º cilindro: 1º em balanço

2) Para posicionar as válvulas corretamente, sempre gire o motor no sentido horário, que é o sentido normal de rotação. Isso evita danos às peças internas do motor. Em conjuntos que possuem sistema de sincronismo por corrente, girar o motor no sentido anti-horário vai danificar o tensionador e a própria corrente.

3) Gire o motor e observe o movimento das válvulas. Em nosso caso, notamos que o 4º cilindro estava entrando em balanço, ou seja, a válvula de exaustão estava atingindo fechamento total e a admissão começava a abrir. Isso significa que, enquanto isso, as duas válvulas no 1º cilindro estavam fechadas para o tempo de ignição. Assim, é possível medir corretamente as folgas no 1º cilindro.

Para o motor Renault K7M (1.6 8V), as folgas nominais das válvulas são:

Admissão: 0,10 mm a 0,15 mm

Exaustão: 0,25 mm a 0,30 mm

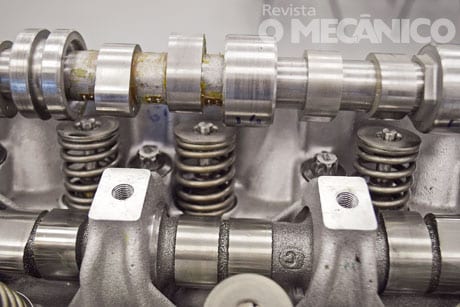

4) Utilize uma pequena chave-canhão especial para segurar o parafuso regulador do balancim, e uma chave-estrela para soltar sua contraporca. A medição da folga deve ser feita com um calibre de lâminas.

OBS: José Carlos orienta o mecânico a trabalhar com as folgas máximas de 0,15 mm para admissão e 0,30 mm para exaustão, já que, segundo ele, a tendência da folga é diminuir, e não aumentar.

5) Posicione a lâmina correta entre a cabeça da válvula e o parafuso. Solte a contraporca para mover o parafuso. Encoste o parafuso na lâmina e aperte a contraporca. Movimente a lâmina e observe se a folga está correta.

6) Utilize um torquímetro adequado para aplicar o torque de 10 Nm na contraporca do parafuso de regulagem da folga. Após este aperto final, utilize mais uma vez a lâmina para medir a folga, apenas por precaução.

7) Repita a operação no restante das válvulas observando a correta combinação entre os cilindros gêmeos.

DICA: Um motor convencional completa o ciclo de seus cilindros a cada duas (2) voltas do virabrequim. Portanto, considerando a ordem de ignição 1-3-4-2, os pontos de balanço das válvulas ficam a meia volta (180°) um do outro. Por exemplo: se o 4º cilindro estiver em balanço (para regular o 1º cilindro), dê meia volta no virabrequim para se aproximar do ponto de balanço do 2º cilindro (para regular o 3º cilindro). E assim sucessivamente.

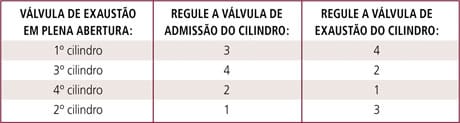

8) O procedimento consiste na plena abertura de uma determinada válvula de exaustão para permitir medição e ajuste da folga em outras válvulas que, naquele instante, estão totalmente fechadas.

OBS: Este método é o mais indicado para motores que possuem eixos comandos de válvulas com cames montados ao invés de usinados como uma única peça. Isso porque, durante a regulagem, é possível identificar possíveis deslocamentos dos cames. No caso do Renault K7M, o comando é usinado, mas os dois métodos de regulagem são aplicáveis sem qualquer problema.

9) Para fazer a regulagem sob este método, é indispensável dispor da tabela específica para aquele motor. No caso do Renault K7M, se for observado o sentido do eixo comando, do 2º para o 3º cilindro, nota-se que a distribuição das válvulas é invertida na sequência de acionamento. Do 1º para o 4º cilindro, a sequência é “admissão/exaustão – admissão/exaustão – exaustão/admissão – exaustão/admissão”. Como nem todos os motores são concebidos desta forma, isso influencia diretamente a tabela de regulagem.

A tabela de regulagem é a seguinte:

10) Gire o virabrequim até obter o máximo de abertura da válvula de exaustão desejada. Em seguida, consulte na tabela qual par de válvulas é possível ajustar de acordo com a tabela apresentada anteriormente. O ajuste das folgas deve ser feito considerando o mesmo procedimento descrito nos passos nº 4, 5 e 6.

1) O robusto motor OM 904 LA de quatro cilindros possui regulagem bem simples, com metodologia parecida com a do K7M em balanço. Inclusive a ordem de detonação é a mesma: 1-3-4-2, porém, o 1º cilindro fica no lado do sincronismo. Como os pares não mudam, a sequência de regulagem em balanço também é o mesmo do motor Renault. Seu diferencial é possuir 12 válvulas: duas de admissão e uma de exaustão para cada cilindro. Faça a operação com o motor frio ou após 30 minutos depois de desligado.

Regulagem do 1º cilindro: 4º em balanço

Regulagem do 2º cilindro: 3º em balanço

Regulagem do 3º cilindro: 2º em balanço

Regulagem do 4º cilindro: 1º em balanço

2) Para regular as válvulas de um dos cilindros, coloque as válvulas do cilindro gêmeo em balanço. Utilize uma chave allen 5 mm para segurar o fuso regulador da haste de acionamento do balancim, e uma chave combinada 14 mm para soltar sua contraporca.

Para o motor Mecedes-Benz OM 904 LA, as folgas nominais das válvulas são:

Admissão: 0,40 mm

Exaustão: 0,60 mm

3) Posicione a lâmina correta entre a cabeça da válvula e o contato do balancim. No caso das válvulas de admissão, a lâmina deve ser posicionada no vão do contato entre o cavalete de acionamento e os balancins. Solte a contraporca para mover o fuso com a chave allen. Encoste o contato do balancim parafuso na lâmina e aperte a contraporca. Movimente a lâmina e observe se a folga naquela válvula está correta.

4) Utilize um torquímetro adequado para aplicar o torque de 25 Nm na contraporca do fuso regulador da haste de acionamento do balancim. Após este aperto final, utilize mais uma vez a lâmina para medir a folga.

OBS: José Carlos frisa que, no caso deste motor, o procedimento é bem simples, mas motores diesel mais novos têm procedimentos bem mais complexos, às vezes, demandando a utilização de relógio comparador e ferramentas especiais.